-

Интеллектуальный мобильный контейнерный холодильный агрегат

-

Прокладки

-

Замки для холодильных дверей

-

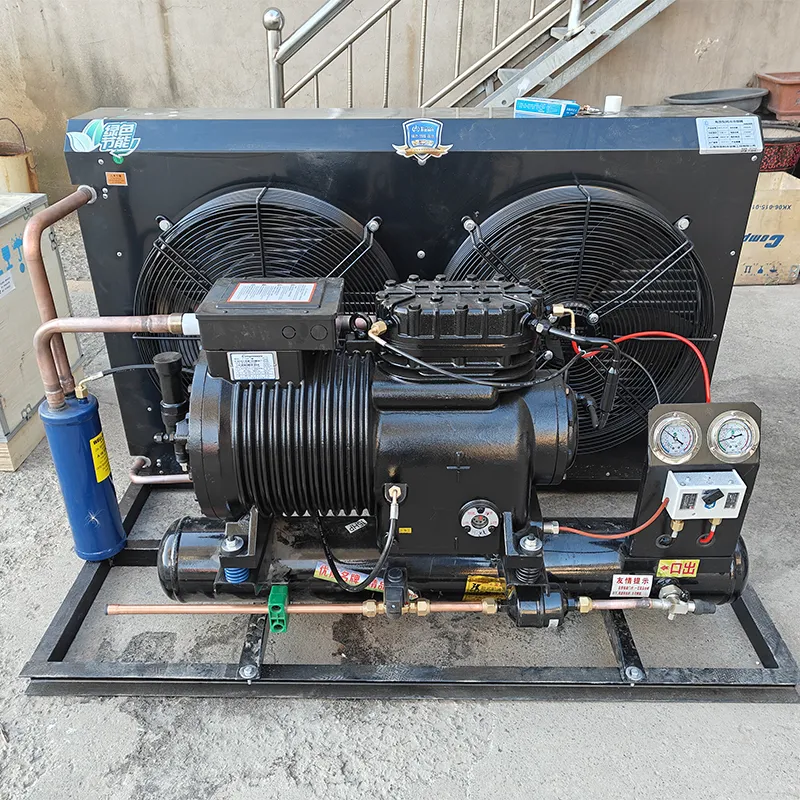

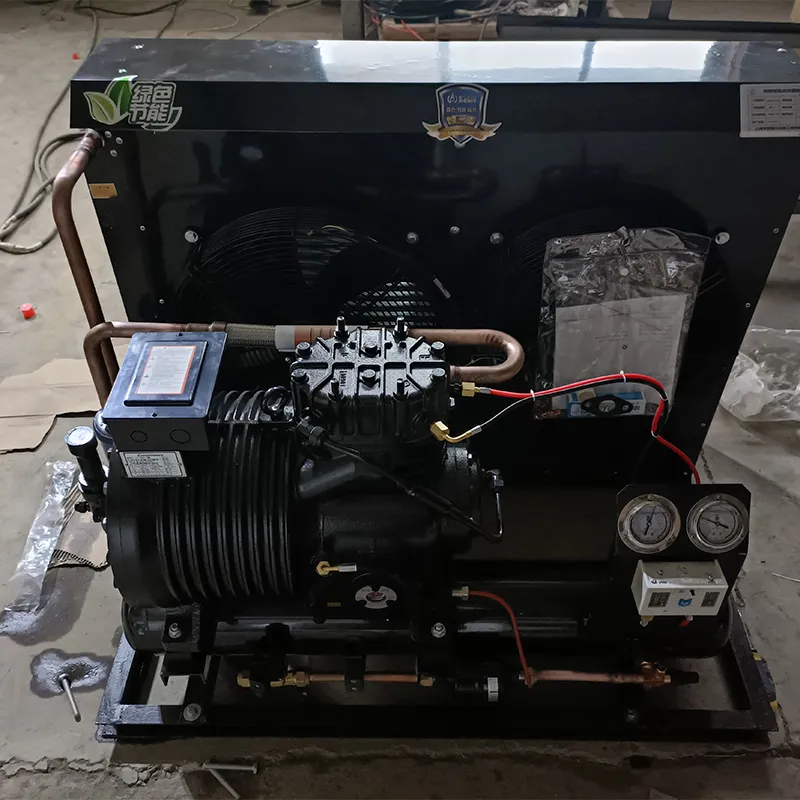

Двухблочный агрегат Рефком SW3H4000-L4

-

Агрегат 5P (C-0500-TWM)

-

Агрегат 10P (C-1000-TWM)

-

Алюминиевые теплообменные панели

-

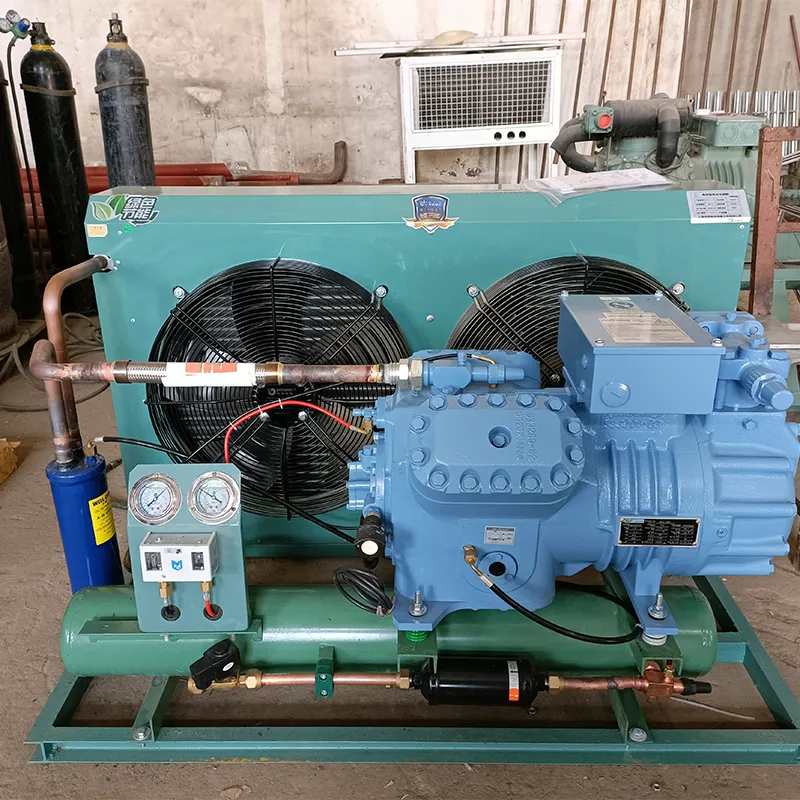

Агрегат Рефком SB6C-2500

-

Теплоизоляционные двери для холодильных камер

-

Вентиляторные агрегаты

-

Трехходовые трубопроводы

-

Шестигранные гайки

-

Терморегулирующие вентили

-

Трехфазный агрегат (380В) R22 Сайкэвэй

-

Трехблочный компрессорный агрегат Лиси HSK7451-70

-

Параллельный спиральный агрегат

Маслоотделители

Маслоотделитель высокого давления, также известный как маслоотделитель или нефтегазоотделитель, представляет собой специальное оборудование, используемое для отделения масла от жидкости (обычно сжатого воздуха, хладагента, гидравлического масла и т.д.).Он физически или механически отделяет кап...

Описание

маркер

Маслоотделитель высокого давления, также известный как маслоотделитель или нефтегазоотделитель, представляет собой специальное оборудование, используемое для отделения масла от жидкости (обычно сжатого воздуха, хладагента, гидравлического масла и т.д.).Он физически или механически отделяет капли масла и масляный туман в смешиваемой среде от газа или жидкости, обеспечивает очистку среды, извлечение масла и защиту системы и широко используется в системах сжатого воздуха, холодильных установках, гидравлических системах и других областях промышленности. Это ключевой вспомогательный компонент для обеспечения эффективная работа оборудования и продление срока его службы.

Метод классификации

(1).Разделены по системе применения

1.Маслоотделитель для системы подачи сжатого воздуха

Функциональное расположение: Отделите туман смазочного масла от сжатого воздуха, выпускаемого воздушным компрессором (обычно содержание масла составляет ≤5 частей на миллион), обеспечьте подачу чистого воздуха для пневматического оборудования и инструментов и утилизируйте смазочное масло для повторного использования, чтобы снизить расход топлива.

Распространенные типы:

Циклонный маслоотделитель: Центробежная сила используется для того, чтобы отбрасывать масляный туман к стенке корпуса, а капли масла собираются вдоль стенки и стекают в масляный бак. Он подходит для условий работы с высоким содержанием масла (например, в выхлопной части винтового воздушного компрессора, в начальной содержание масла составляет 100-500 частей на миллион), а эффективность разделения составляет около 85-95%.

Маслоотделитель фильтрующего типа: улавливает масляный туман с помощью многослойных фильтрующих материалов (таких как стекловолокно, металлическая сетка и полимерная мембрана) с точностью фильтрации до 0,1-1 мкм. Он подходит для ситуаций с высокими требованиями к чистоте источника воздуха (например, в пневматических системах электроники и пищевой промышленности промышленности), а эффективность разделения составляет ≥99,9%.

Применимые сценарии: выхлопные трубы винтовых и поршневых воздушных компрессоров, каналы предварительной очистки воздуха в пневматических инструментах, оборудование для распыления и прецизионные приборы.

2.Маслоотделитель для холодильной системы

Позиционирование функции продукта: Отделите холодильное масло от паров хладагента, выходящих из холодильного компрессора, не допускайте попадания смазочного масла в конденсатор, испаритель и другие компоненты теплопередачи, а также избегайте снижения эффективности теплопередачи или возникновения “масляной пробки”. В то же время отделенное масло отправляется обратно в картер компрессора для вторичной переработки.

Другие распространенные типы:

Маслоотделитель для промывки аммиаком: После того, как пары хладагента попадают в сепаратор, они вступают в контакт с распылителем холодильного масла внизу, и масляный туман вымывается и оседает. Он подходит для систем охлаждения аммиаком (таких как большие холодильные камеры и промышленные холодильные установки). Конструкция проста и устойчива до высокого давления (рабочее давление ≤2,5МПа).

Маслоотделитель с многослойной перегородкой: Направление потока паров хладагента изменяется с помощью многослойных перегородок, а капли масла прилипают к перегородке и стекают по инерции. Подходит для фреоновых холодильных установок (таких как центральные кондиционеры и тепловые насосы). Диапазон рабочих температур от -40℃ до 120℃, и он подходит для новых хладагентов, таких как R32 и R410A.

Применимые сценарии: выпускной патрубок крупных холодильных компрессоров (таких как винтовые и поршневые холодильные компрессоры), холодильный контур холодильных установок центрального кондиционирования воздуха, промышленное холодильное оборудование и низкотемпературные холодильные камеры.

3.Маслоотделитель для гидравлической системы

Позиционирование гидравлических функций: Отделяйте воздух, влагу и примеси в гидравлическом масле, избегайте эмульгирования, окисления и ухудшения качества гидравлического масла, предотвращайте кавитацию гидравлического насоса и застой в работе группы клапанов, а также обеспечивайте стабильность давления и точность работы гидравлической системы (например, станков и строительной техники).

Другие распространенные типы:

Гидравлический вакуумный маслоотделитель: Гидравлическое масло нагревается в условиях вакуума таким образом, что воздух и вода испаряются и извлекаются. Он подходит для обезвоживания и дегазации высоковязких гидравлических масел (таких как противоизносные гидравлические масла 46# и 68#). Содержание воды в обработанном масле составляет ≤0,01%, а содержание газа - ≤0,5%.

Центробежный маслоотделитель: Используя центробежную силу, создаваемую высокоскоростным вращением, для отделения пузырьков воздуха и частиц примесей (размер частиц ≥5 мкм) в масле, он подходит для фильтрации с байпасной циркуляцией в гидравлических системах, а диапазон расхода составляет 10-1000 л/мин.

Применимые сценарии: гидравлическая система станков с ЧПУ, гидравлический контур экскаваторов и узел очистки масла гидравлической станции больших машин для литья под давлением.

(2).Разделены в соответствии с принципом разделения

Инерционный тип разделения: Сила инерции при изменении направления потока среды используется для отделения более плотных капель масла от массы газа/жидкости.Такие маслоотделители, как маслоотделители с перегородкой и маслоотделители с перегородчатым типом, имеют простую конструкцию и небольшой перепад давления (обычно ≤0,02 МПа), но на эффективность разделения в значительной степени влияет скорость потока, которая подходит для сценариев разделения со средней и низкой точностью.

Центробежный тип разделения: благодаря вращению крыльчатки или конструкции спирального канала смешиваемая среда вращается с высокой скоростью, капли масла перемещаются наружу и собираются под действием центробежной силы, а газ/жидкость выводятся из центра.Такие маслоотделители, как whirlwind и вихревой сепаратор масла, обладают высокой эффективностью разделения (≥90%) и большим технологическим потоком. Они подходят для условий с высоким содержанием масла, но требуют высокой вертикальности установки (отклонение ≤1°).

Тип фильтрации и разделения: Благодаря улавливанию и адсорбции фильтрующего материала для отделения масляного тумана точность фильтрации может достигать менее 0,1 мкм.Такие, как тип фильтрующего элемента и маслоотделитель с мембранным разделением, могут удовлетворить потребности в высокоточной очистке, но фильтрующий элемент необходимо регулярно заменять (цикл замены составляет 3-6 месяцев), а затраты на техническое обслуживание выше.

Гравитационный тип разделения: Разница в плотности между нефтью и газом/жидкостью используется для того, чтобы капли масла естественным образом оседали под действием силы тяжести.Такие как вертикальные самотечные маслоотделители, имеют большую конструкцию и низкую эффективность разделения (≤70%). Они подходят только для предварительной обработки или при низких скоростях потока и больших объемах (например, для отделения масла на дне большого резервуара для хранения газа).

(3).Разделены по структуре

Вертикальный маслоотделитель: Корпус имеет вертикально-цилиндрическую форму, среда поступает из нижней части, и разделение завершается во время восходящего потока, масло выпускается из нижнего маслоотвода, а газ/чистая жидкость выпускается из верхнего выпускного отверстия.Преимущество заключается в том, что он занимает небольшую площадь и имеет длинный путь осаждения масла. Он подходит для помещений с ограниченным пространством (таких как воздушные компрессорные станции и холодильные камеры). Общие технические характеристики составляют 100-800 мм в диаметре и 500-2000 мм в высоту.

Горизонтальный маслоотделитель: Корпус имеет горизонтальную цилиндрическую форму, среда поступает с одного конца, течет в горизонтальном направлении, масло собирается на дне и выводится через устройство контроля уровня жидкости.Преимущество заключается в большом технологическом потоке и высокой стойкости к ударным нагрузкам. Он подходит для крупномасштабных систем (например, для трубопроводов сжатого воздуха в химических цехах и крупных холодильных установках). Общие технические характеристики составляют 200-1500 мм в диаметре и 1000-5000 мм в длину.

Компактный маслоотделитель: Имеет интегрированную конструкцию, объединяет разделительный блок с фильтрующим элементом, обратным клапаном, манометром и другими компонентами в единое целое, имеет небольшие размеры и малый вес (обычно вес ≤50 кг) и подходит для мобильного оборудования (например, автомобильных воздушных компрессоров, небольших тепловых насосов). В основном используется настенный или фланцевый монтаж.

Структурный состав и принцип работы

(1).Состав основной конструкции (возьмем в качестве примера дефлекторный маслоотделитель холодильной системы)

1.Корпус: сварен и изготовлен из углеродистой стали (Q235-B) или нержавеющей стали (304/316L), толщина стенки рассчитана в соответствии с рабочим давлением (например, при рабочем давлении 1,6 МПа толщина стенки ≥5 мм, при рабочем давлении 2,5 МПа толщина стенки ≥8 мм), а внутренняя стенка антикоррозийная (например, покрытие эпоксидной смолой) для предотвращения химических реакций между хладагентом и материалом корпуса.

2.Воздухозаборник и отводное устройство: Воздухозаборник расположен в верхней части корпуса со встроенной отводной лопаткой, которая создает вращающийся поток после поступления паров хладагента и первоначально отделяет капли масла с крупными частицами (размер частиц ≥10 мкм); угол наклона отводной лопатки составляет обычно 30°-45°, а скорость потока можно регулировать (рекомендуемая скорость потока составляет 1-2 м/с), чтобы избежать вторичного распыления капель масла, вызванного чрезмерным расходом.

3.Перегородка в сборе: Состоит из 3-5 слоев металлических перегородок (изготовленных из нержавеющей стали 304) с расположенными в шахматном порядке промежутками между перегородками 50-100 мм. Когда пары хладагента проходят через перегородку, направление потока многократно меняется, и капли масла попадают на перегородку под действует инерция и прикрепляется, стекая вниз по поверхности перегородки к нижнему масляному баку.

4.Масляный бак и клапан для слива масла: В нижней части корпуса расположен масляный бак (его объем составляет 15-20% от общего объема корпуса), который используется для хранения отделенного холодильного масла; клапан для слива масла оснащен поплавковым клапаном или электромагнитным клапаном, который автоматически открывается, когда уровень масла достигает заданной высоты (обычно 1/2-2/3 высоты масляного бака), и масло возвращается в картер компрессора, чтобы избежать слишком высокого уровня масла и попадания маслянистых выхлопных газов или слишком низкого уровня масла, что может повлиять на смазку компрессора..

5.Воздуховыпускное отверстие и фильтр: Воздуховыпускное отверстие расположено в верхней части корпуса со встроенным металлическим фильтром (сетка 100-200 меш) для дополнительного улавливания мелкодисперсного масляного тумана (размер частиц 5-10 мкм), гарантирующего, что содержание масла в выпускаемых парах хладагента составляет ≤2 промилле; фильтр может можно снимать и стирать, а цикл технического обслуживания составляет 6-12 месяцев.

6.Вспомогательные компоненты: включая манометр (диапазон 0-4 МПа), термометр (диапазон от -50 ℃ до 150 ℃), предохранительный клапан (давление на выходе в 1,1 раза превышает рабочее давление), сливной клапан (расположен на дне масляного бака, используется для удаления загрязнений и стоячей воды), некоторые высококачественные модели также оснащены датчиком уровня масла и интерфейсом дистанционного мониторинга для обеспечения контроля рабочего состояния в режиме реального времени.

(2).Типичный принцип работы (возьмем в качестве примера маслоотделитель фильтра сжатого воздуха)

1.Стадия предварительной обработки: Сжатый воздух, выпускаемый из воздушного компрессора (температура 80-120℃, содержание масла 100-500 частей на миллион), поступает в маслоотделитель через воздухозаборник и сначала проходит через циклонное отводное устройство. Под действием центробежной силы 70-80% капель масла с крупными частицами (частицы масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами масла с частицами размер≥5 мкм) отбрасываются к стенке корпуса и стекают по стенке в нижний масляный бак для завершения предварительного разделения.

2.Этап тонкой фильтрации: Сжатый воздух, который был первоначально отделен (содержание масла снижено до 20-50 частей на миллион), поступает в фильтрующий элемент. Фильтрующий элемент имеет многослойную композитную конструкцию (внешний слой представляет собой опорный слой из металлической сетки, средний слой - фильтрующий слой из стекловолокна, а внутренний слой представляет собой адсорбционный слой полимерной мембраны). Воздух проходит снаружи фильтрующего элемента внутрь, а масляный туман задерживается и адсорбируется фильтрующим слоем. Мелкие капли масла (размер частиц 0,1-5 мкм) собираются внутри фильтрующего элемента, образуя масляную пленку, который стекает по внутренней стенке фильтрующего элемента в масляный бак. В это время содержание масла в сжатом воздухе падает до ≤0,1 промилле.

3.Стадия рекуперации масла: Смазочное масло из масляного бака регулярно сливается через клапан слива масла (обычно это ручной клапан или электромагнитный клапан), а после охлаждения возвращается в бак для смазочного масла воздушного компрессора для повторного использования. Степень рекуперации может достигать более 95%, что снижает затраты на расход смазочного масла; чистый сжатый воздух выпускается из верхнего воздуховыпускного отверстия и поступает в оборудование для последующей обработки (например, в сушилки и прецизионные фильтры) для дальнейшей очистки.

Основные эксплуатационные параметры и технические требования

Технические требования

1.Стабильность эффективности разделения: В диапазоне номинального расхода от 50% до 120% колебания эффективности разделения должны составлять ≤5%, чтобы избежать утечки масла из-за изменения нагрузки на систему; например, когда расход маслоотделителя сжатого воздуха падает до 50% от номинального значения, эффективность разделения по-прежнему должна составлять ≥95%.

2.Устойчивость к воздействию температуры и давления: При номинальных рабочей температуре и давлении корпус не деформируется и не протекает. Уплотнительные поверхности (такие как фланцевые прокладки и стыки клапанов) изготовлены из маслостойких и термостойких материалов (таких как нитриловый каучук и фторкаучук). Нитриловый каучук подходит для эксплуатации при температуре -20 от ℃ до 100 ℃, а фторкаучук подходит для температуры от -20 ℃ до 200 ℃ для обеспечения долговременной надежной герметизации.

3.Коррозионная стойкость: Детали, контактирующие с хладагентами и смазочными материалами, должны обладать коррозионной стойкостью. Например, маслоотделитель аммиачной холодильной установки должен быть изготовлен из углеродистой стали (аммиак не вызывает коррозии углеродистой стали), а фреоновая система (например, R32, R410A) должна быть изготовлена из внутренняя стенка защищена от коррозии (например, оцинкована и покрыта эпоксидной смолой), что предотвращает взаимодействие хладагента с корпусом с образованием вредных веществ.

4.Показатели безопасности: При наличии защитных приспособлений, таких как предохранительные клапаны и манометры, необходимо проверить давление срабатывания предохранительного клапана (цикл проверки составляет 1 год), а уровень точности манометра составляет ≥1,6; корпус необходимо подвергнуть гидростатическому испытанию (испытательное давление это в 1,5 раза превышает расчетное давление), и давление поддерживается в течение 30 минут без утечек и деформации.

Область применения и логика выбора

(1).Типичные области применения

1.Система подачи сжатого воздуха

Основные области применения: автомобилестроение (очистка воздуха в цехах распыления), электронная промышленность (источник воздуха для пневматического оборудования для упаковки чипсов), пищевая промышленность (источник воздуха для пневматических клапанов и конвейерного оборудования), текстильная промышленность (источник воздуха для струйных ткацких станков).

Рекомендации по выбору продукта: Определите производительность маслоотделителя в соответствии с рабочим объемом воздушного компрессора (м3/мин) (обычно в 1,2-1,5 раза больше рабочего объема воздушного компрессора) и выберите точность разделения в соответствии с требованиями к чистоте источника воздуха (≤0,1 промилле в для электронной промышленности, ≤5 промилле в общепромышленных сценариях); например, для винтового воздушного компрессора производительностью 10 м3/мин вам необходимо выбрать маслоотделитель фильтрующего типа с производительностью 12-15 м3/ч и точностью разделения ≤1 промилле.

Пример применения: Система подачи сжатого воздуха в автомобильном цехе распыления должна удалять масляный туман, чтобы избежать ухудшения качества покрытия. Выбран двухступенчатый фильтр-маслоотделитель (циклонный тип первой ступени + фильтр второй ступени). Содержание масла в исходном воздухе после обработки составляет ≤0,01 промилле, чтобы убедиться в отсутствии масляных пятен на поверхности распыления.

2.Промышленность по производству холодильного оборудования и систем кондиционирования воздуха

Основные области применения: крупномасштабные холодильные камеры (система охлаждения аммиаком), чиллер центрального кондиционирования воздуха (винтовой компрессор), тепловой насос air energy (система охлаждения R32), низкотемпературное холодильное оборудование (условия эксплуатации -40℃).

Рекомендации по выбору продукта: Подбирайте технические характеристики маслоотделителя в соответствии с рабочим объемом (кВт) холодильного компрессора (например, диаметр маслоотделителя, соответствующего компрессору мощностью 100 кВт, составляет 200 мм, а длина - 1000 мм), выбирайте совместимые материалы в соответствии с типом хладагента (углеродистая сталь для аммиачной системы, нержавеющая сталь для фреоновой системы) и выбирайте уплотнительные материалы в соответствии с рабочей температурой (фторкаучук для условий низких температур, нитрилкаучук для условий комнатной температуры).

Пример применения: Крупномасштабное холодильное хранилище для пищевых продуктов (аммиачная холодильная установка, мощность компрессора 200 кВт) оснащено горизонтальным маслоотделителем для промывки диаметром 400 мм и длиной 2000 мм с эффективностью разделения ≥99,8%. Следите за тем, чтобы смазочное масло не попадало в испаритель, и избегайте попадания в испаритель из-за образования масла, влияющего на эффективность теплопередачи (толщина масляного слоя составляет 1 мм, что приведет к снижению эффективности теплопередачи на 15%).

3.Гидравлическая и механическая промышленность

Основные области применения: станки с ЧПУ (гидравлическая трансмиссия), экскаваторы (гидравлический контур), крупные машины для литья под давлением (гидравлическая станция), ветроэнергетическое оборудование (гидравлическая система подачи).

Основные моменты выбора маслоотделителя: Определите производительность маслоотделителя в соответствии с расходом гидравлической системы (л/мин) (обычно 1/3-1/2 от расхода в системе, байпасный цикл), выберите метод разделения в соответствии с вязкостью гидравлического масла (вакуумный тип для высоковязкое масло, центробежный тип для масла с низкой вязкостью) и выберите точность фильтрации в зависимости от содержания примесей (для гидравлической системы станков требуется ≤5 мкм, для строительной техники - ≤10 мкм).

Наглядный пример: Гидравлическая система станка с ЧПУ (расход 60 л/мин, гидравлическое масло модели 46# anti-wear hydraulic oil) оснащена байпасным вакуумным маслоотделителем с производительностью 20 л/мин, а содержание воды в масле после обезвоживания составляет ≤0,01%, что эффективно предотвращает кавитацию гидравлического насоса и застои клапанной группы, а также продлевает срок службы гидравлических компонентов (содержание воды снижается с 0,1% до 0,01%, а срок службы компонентов может быть увеличен в 3 раза).

4.Химическая и энергетическая промышленность

Основные области применения: нефтехимическая промышленность (удаление загрязнений из технологических газов), транспортировка природного газа (обезвоживание и удаление загрязнений из природного газа), энергетика на биомассе (очистка биогаза), электростанции (разделение смазочного масла в паровых турбинах).

Основные моменты при выборе материала: выберите коррозионностойкие материалы в соответствии с составом среды (например, нержавеющая сталь 316L для сероводородсодержащего газа, углеродистая сталь для природного газа), выберите толщину стенки корпуса в соответствии с рабочим давлением (≥10 мм в условиях высокого давления) и выбирайте технические характеристики оборудования в соответствии с производительностью переработки (например, для трубопроводов природного газа производительность составляет 1000-5000 м3/ч).

Пример из практики: Установка подготовки природного газа должна отделять конденсат и влагу от природного газа. В ней используется горизонтальный вихревой маслоотделитель диаметром 1000 мм и длиной 5000 мм, рабочим давлением 6,4 МПа и эффективностью разделения ≥99,9%. Убедитесь, что содержание масла в природном газе перед попаданием в трубопровод составляет ≤5 мг/м3, чтобы избежать коррозии трубопровода и засорения оборудования.